В настоящее время контроль (мониторинг) коррозионного состояния и регулирование скорости коррозии аппаратов и трубопроводов, контактирующих с агрессивными средами, по степени важности приобретают такое же значение, как контроль и регулирование основных параметров технологических процессов.

Активная форма коррозионного контроля предусматривает проведение на основе получаемой информации технологических и антикоррозионных мероприятий, позволяющих снизить скорость коррозии до допустимых значений. С помощью систем коррозионного контроля удалось эффективно решить проблемы контроля и защиты от коррозии промышленного оборудования в сернокислых, фосфорнокислых, солянокислых, хлоридсодержащих, аммиачных средах, а также оборотной воде, растворах удобрений и растворах очистки газов от СО2. Было установлено, в частности, что в агрегатах синтеза аммиака среды очистки газов от СО2 имеют высокую коррозионную активность по отношению к углеродистым сталям. Так, в 25%-ном растворе K2CO3, насыщенном СО2, скорость коррозии углеродистой стали при повышенных температурах (около 100оС) может достигать 10 мм/год. В горячих насыщенных СО2 растворах моноэтаноламина (МЭА) скорость коррозии углеродистой стали составляла 0,3 мм/год, однако при этом срок службы оборудования не превышал 2,5 года из-за локальных коррозионных разрушений. Для снижения скорости коррозии оборудования в горячих поташных растворах в качестве ингибитора используется пятиокись ванадия. Однако ингибирующая (критическая) концентрация V+5 -ионов зависит от ряда условий – как технологических (температура, содержание СО2 и т.д.), так и коррозионных (состояние поверхности стали, ее потенциал). В настоящее время контроль содержания ингибитора и коррозии оборудования в растворе «Карсол» осуществляют по результатам лабораторных анализов ионов ванадия и ионов железа. Основными недостатками лабораторного метода определения ионов ванадия и железа являются периодичность анализа (один раз в сутки), а также его трудоемкость и субъективность. Недостатком определения скорости коррозии коррозионно-электрохимическими методами в лабораторных условиях является сложность моделирования условий промышленного аппарата (давление до 28 атм, температура выше 100оС, орошение поверхности, насыщение СО2 и пр.).

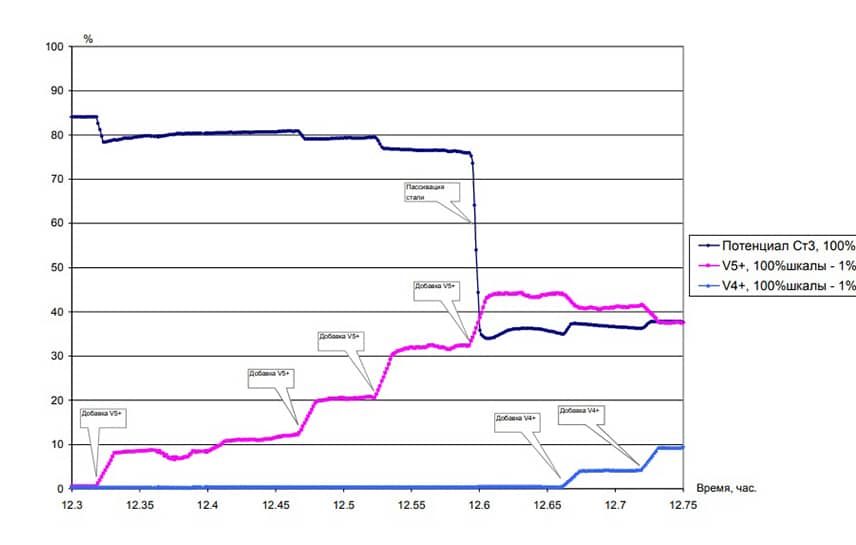

Исследования показали, что наиболее эффективным способом определения и поддержания пассивного состояния оборудования является контроль коррозионного состояния по потенциалу. Существует однозначная зависимость скорости коррозии углеродистой стали в поташных растворах от значения потенциала коррозии.

Поэтому потенциал поверхности оборудования наиболее объективно отражает его коррозионное состояние. Резкое повышение скорости коррозии оборудования является следствием нарушения пассивного состояния. При этом для снижения скорости коррозии оборудования до допустимых величин требуется повышенная концентрация пятивалентного ванадия, а для поддержания пассивного состояния концентрация V+5 -ионов может быть снижена в несколько раз.