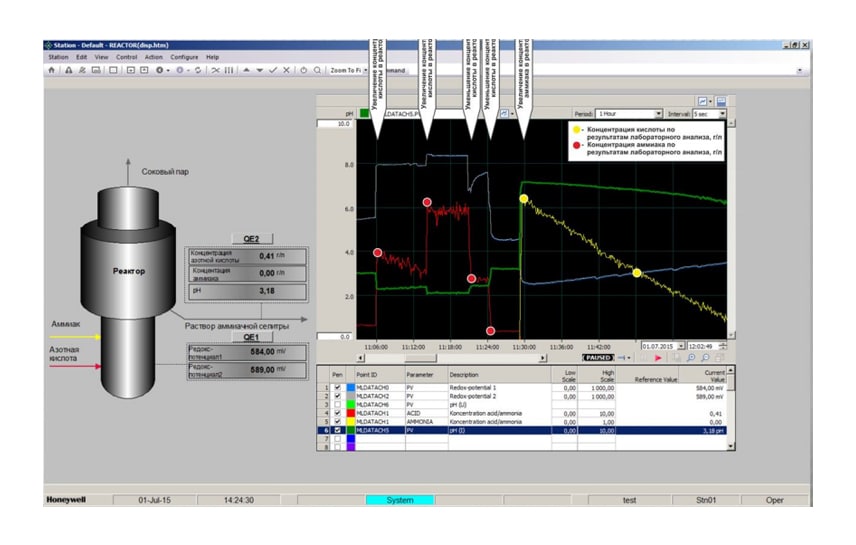

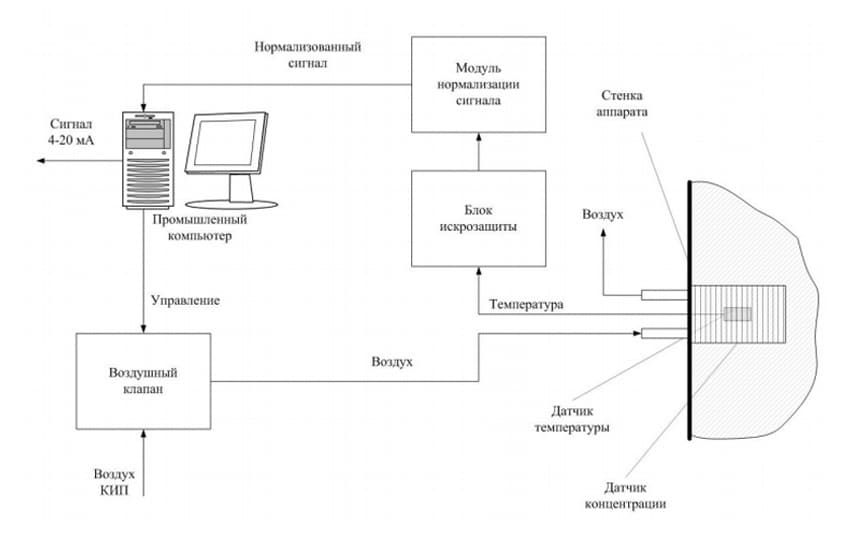

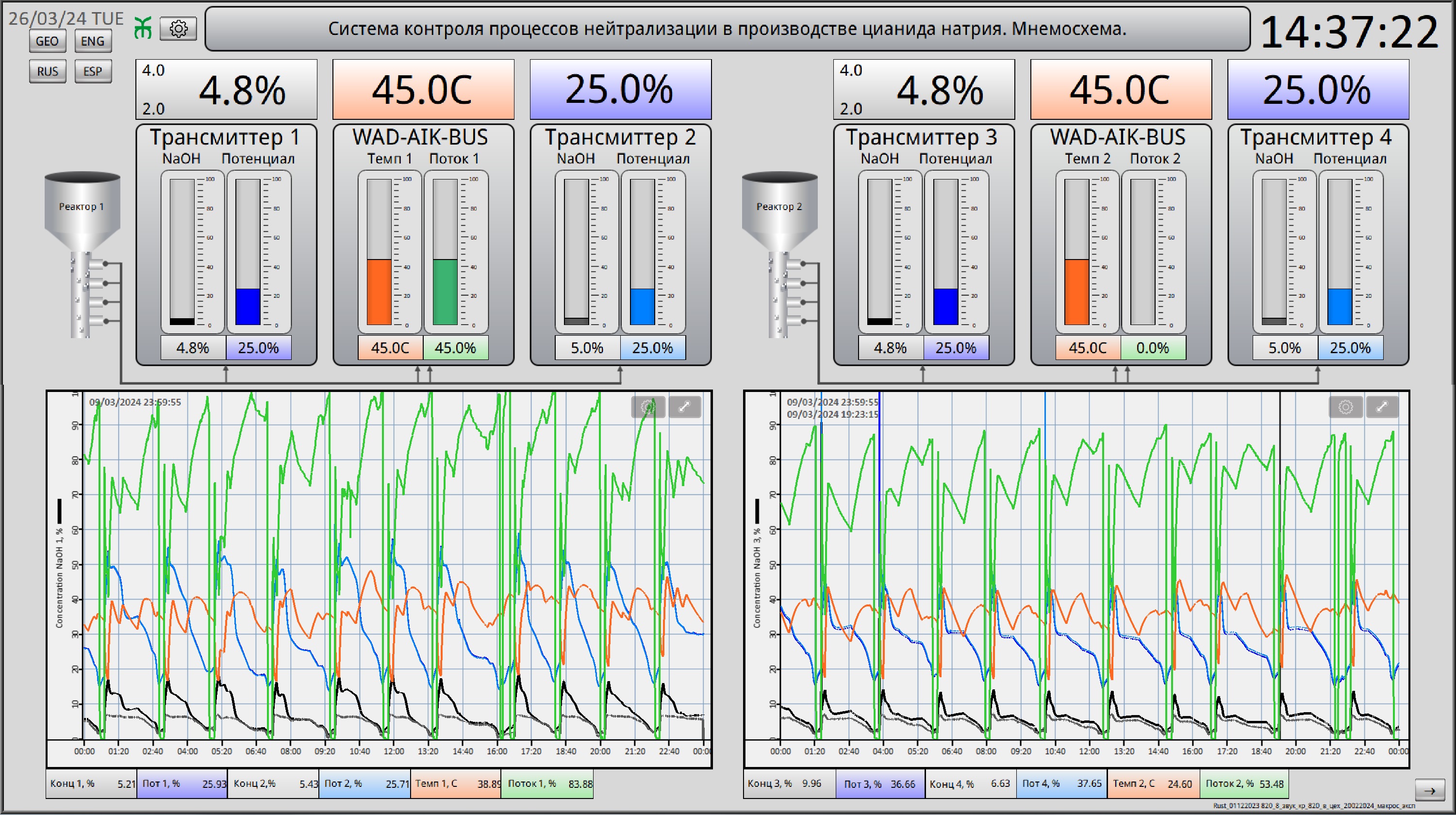

Система контроля процесса приготовления магнезиальной добавки для производства аммиачной селитры представляет собой комплекс устройств, обеспечивающий автоматический контроль процесса нейтрализации азотной кислоты магнезиальной добавкой.

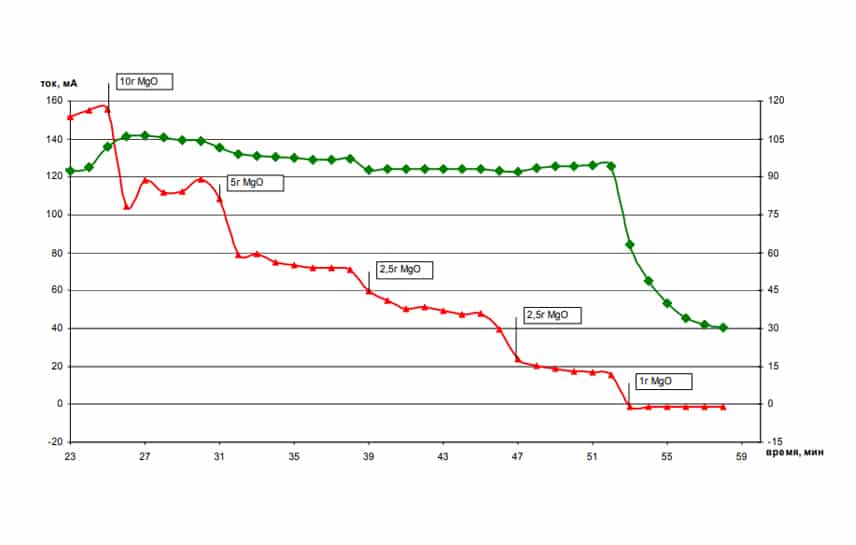

Целью настоящей разработки является создание системы непрерывного и постоянного контроля (индикации) избыточной азотной кислоты и магнезиальной добавки в технологическом растворе следующего состава:

- – азотная кислота – 0-35%;

- – нитрат магния – 0-45%;

- – вода – остальное.

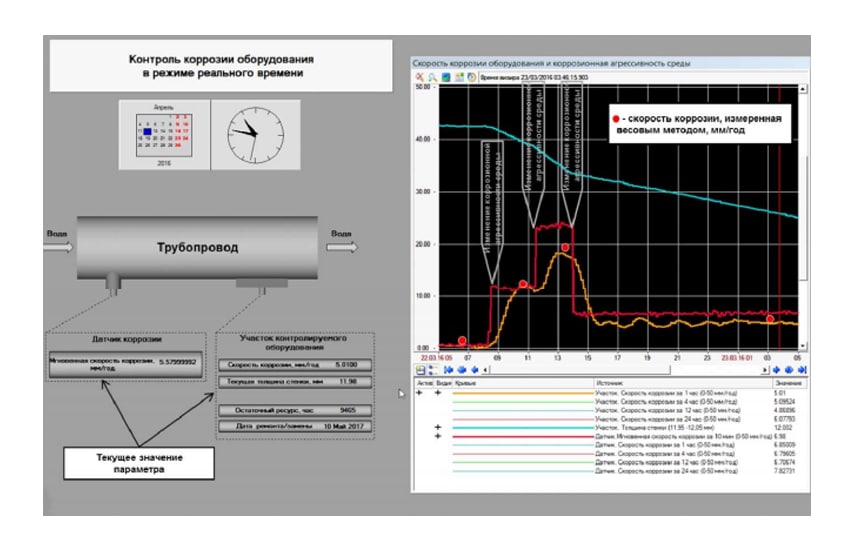

Система предназначена для контроля содержания избыточной азотной кислоты, определения точки окончания нейтрализациии и образования и выпадения в осадок гидроокиси железа с целью оптимизации процесса приготовления магнезиальной добавки

Использование системы даёт возможность контролировать процесс приготовления магнезиальной добавки, наглядно представлять информацию о процессе, сохранять и просматривать историю процесса.

Изготовление и монтаж узлов ввода датчиков, монтаж приборной части системы, прокладка кабельных трасс выполняется Заказчиком.

Гарантийный срок эксплуатации системы предприятием-изготовителем 1 год с момента ввода в эксплуатацию.

В течение гарантийного срока Исполнитель осуществляет бесплатный ремонт системы и поставляет новые версии программного обеспечения.